研究还发现,蔡司三维X射线显微镜随着应变的增加,当空隙体积百分比达到某个临界值时,它将触发剪切带的形成并最终失效。细粒样品中空洞的增长率较低,导致应变失败的可能性更高。对于粗颗粒样品,在三维数据上可以清楚地观察到TD-ND平面上的倾斜剪切带。而对于细颗粒样品,在TD-RD平面上会出现类似的剪切带。

02 Acta Materialia: 原位研究高纯铜韧性断裂机制

高纯度铜的韧性断裂机理之间的竞争对材料成分和负载条件非常敏感。蔡司三维X射线显微镜纯度略有变化可能会导致故障。此故障可能是由于孔的聚集或Orowan备用滑移(OAS)引起的。李晓东教授[2]等。运用原位X射线显微镜技术对99.999%的纯铜线进行了拉伸试验,从材料组成,局部损伤历史以及机理之间的协作等方面探讨了纯铜拉伸失效的机理。

结果表明,蔡司三维X射线显微镜试样的断裂过程涉及一系列破坏事件,包括剪切局部化,微米级孔隙的生长以及在聚集的孔隙通过交替滑移而破坏之前形成大的中心腔。该分析表明,失败是在多机制协作中发生的,而不是严格的竞争。特别是,应变在剪切带上的局部化会促进孔隙的成核并驱动初始聚集,然后聚集会转变为OAS机制,而不是连续合并孔隙。 X射线原位4D成像可以记录样品破坏过程的所有阶段,包括孔合并和通过OAS进行的单孔生长,这表明不同机制之间的过渡对局部破坏特征敏感,并且可以与其他破坏机制进行协调。改变。

03更多应用程序扩展

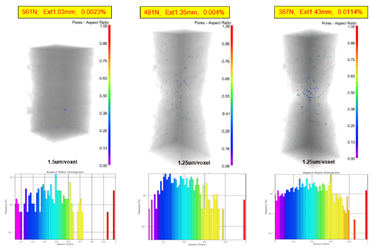

蔡司三维X射线显微镜除文献中提到的镁合金和铜外,蔡思军还对铝合金和镍基合金进行了相关的原位表征。通过原位拉伸实验,观察不同变形下孔隙的分布和演化特征。结合三维可视化软件,分析不同机械状态下孔的体积百分比,以及孔长径比的特征。

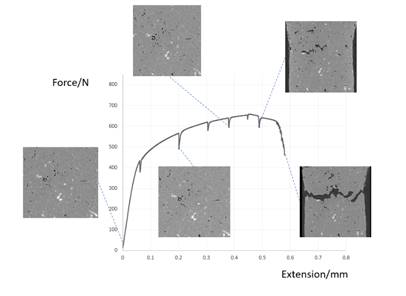

▲原位实验装置及扫描控制软件界面,简洁易用;实验体现了蔡司X射线显微镜大工作距离高分辨的优势

▲铝合金拉伸载荷——位移曲线,曲线峰谷是进行X射线断层扫描的位置

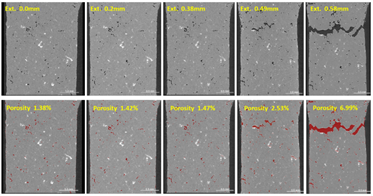

▲X射线显微镜在1.5um体素分辨率下原位观察铝合金不同变形量下孔洞的分布情况。

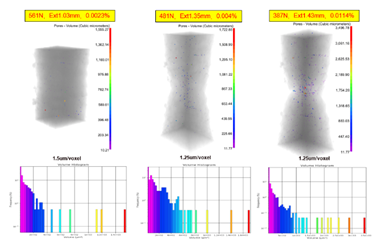

▲镍合金4D原位拉伸不同阶段的三维渲染图及二维切片

▲X射线显微镜原位观察镍合金不同变形量下孔洞体积大小的分布情况

▲X射线显微镜原位观察镍合金不同变形量下孔洞长径比的分布情况

蔡司三维X射线显微镜近年来,配备有现场力学测试台解决方案的蔡司X射线显微镜越来越受到不同领域研究人员的青睐,相关的高层科研成果层出不穷。有关更多研究结果,请参考本文末尾的参考资料。如果您想进一步了解原位4D X射线显微镜的应用技术和解决方案,请随时与我们联系。

扫一扫,访问微信端